Mastic pour sol en béton: but, types, application

Les revêtements de sol subissent une charge très élevée. En plus d'être durables, ils sont soumis à des exigences accrues de résistance à l'usure, de résistance à l'humidité et aux environnements agressifs.

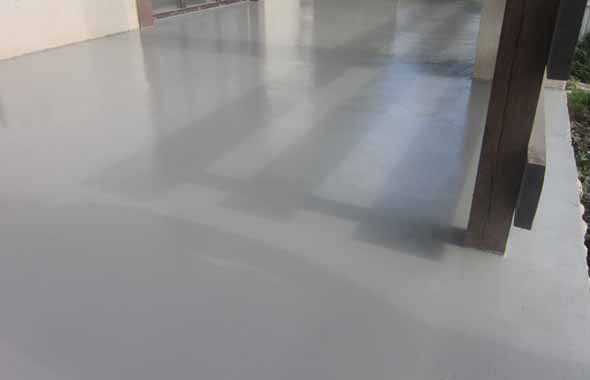

L'égale surface et l'aspect esthétique ne sont pas moins importants. Tout cela peut fournir un sol en béton mastic.

Le contenu de l'article

Champ d'application

Les sols en béton se trouvent le plus souvent dans les bâtiments industriels: dans les usines, les entrepôts et les locaux commerciaux, les garages, etc. Ici, ils sont soumis à de graves contraintes mécaniques, à des influences chimiques et physiques, et doivent donc avoir un certain nombre de propriétés spéciales.

Dans les locaux résidentiels, ces sols sont à la base du revêtement décoratif:

- Linoléum;

- Revêtement de sol stratifié;

- Parquet et parquet;

- Carreaux de céramique (voir Revêtement de sol en céramique - le bon placage);

- Des peintures;

- Planchers en polyuréthane en vrac;

- Carreau de porcelaine (voir Grès cérame: pratique et élégant).

Ces matériaux sont posés uniquement sur une surface plane et lisse, résistante à l'humidité et aux dommages mécaniques. Il ne doit pas se fissurer et s'effriter, émettant de la poussière nocive dans l'air.

Le mastic pour un sol en béton ou une chape en ciment permet d'améliorer la qualité de la base, mais pour cela elle doit elle-même avoir certaines propriétés, notamment:

- Résistant à l'eau;

- Résistance à l'humidité;

- Force mécanique;

- Résistance à l'usure;

- Durabilité;

- Respect de l'environnement, sécurité d'utilisation.

De plus, le mastic doit bien adhérer à la base, avoir des propriétés adhésives élevées. Quels matériaux répondent à ces exigences?

Types de mastics

Comme tout autre, le mastic pour substrats en béton est un mélange de liants avec de l'eau. De plus, sa composition peut comprendre des charges (sable, pierre concassée) et des additifs qui augmentent la plasticité. Les agents de liaison incluent la colle, le ciment, le polyuréthane, le polyester, les époxydes, etc.

L'industrie produit de nombreux types de mastic de ce type. Il peut s'agir de masses pâteuses prêtes à l'emploi ou de mélanges secs à un, deux ou trois composants, fermés à l'eau avant utilisation.

Le prix des matériaux finis est assez élevé, donc le mastic pour le sol est souvent fabriqué de vos propres mains à partir des matériaux disponibles - ciment, sable, colle PVA, huile de séchage, vernis acrylique, etc.

Avant de parler des types de mastic les plus populaires, notons que quelle que soit la composition, il est divisé en base et finition:

- Les mélanges de base sont conçus pour corriger les bosses, réparer les fissures et les nids de poule sur le sol en béton. Ils contiennent plus de charge;

- Les composés de finition sont plus plastiques et conçus pour rendre la surface uniforme et lisse.

Pour référence. Il existe également des mastics universels qui peuvent être utilisés à toutes ces fins.

Mortier de ciment

Ils sont le plus souvent préparés de leurs propres mains et utilisés pour niveler la base du revêtement de sol en feuille ou en composition.

Le processus ressemble à ceci:

- Tout d'abord, tous les défauts de surface sont nettoyés et apprêtés avec de la colle PVA diluée avec de l'eau. Proportions: 1 partie de colle pour 5 parties d'eau.

- Ensuite, pour sceller ces défauts (coquilles, crevasses, fissures), un mélange de ciment, de craie tamisée et de PVA légèrement dilué est préparé.En outre, le mastic de base peut être préparé à partir de mastic de ciment et de vernis acrylique, en utilisant de la limaille de bois fine ou du sable comme charge.

Pointe. Si les défauts sur la surface sont mineurs, ils sont enduits d'huile ordinaire ou de mastic adhésif.

- Après le séchage des patchs, toute la surface est nettoyée de la saleté, des débris et de la poussière et apprêtée avec une solution de vernis acrylique ou la même colle PVA.

- Pour le nivellement, le mastic est préparé à partir de ciment et de sable fin pur, dilué avec la même solution de colle PVA (1: 5 avec de l'eau). Il devrait s'avérer suffisamment liquide pour pouvoir être versé sur la surface et nivelé avec une spatule.

Remarque. La couche de mastic de finition ne doit pas être plus épaisse que 3-4 mm. Si une grande épaisseur est nécessaire pour le nivellement, elle est coulée en deux ou trois étapes avec séchage de chaque couche. Le temps de séchage est d'environ 2 heures.

Pour niveler une grande surface, le mastic est préparé en portions qui peuvent être déposées en 10 à 20 minutes, car après ce temps, la solution commence à durcir et perd ses propriétés.

Mastic polymère

Une reconnaissance particulière des consommateurs méritait des mélanges auto-nivelants apparus il n'y a pas si longtemps sur le marché de la construction. Ce sont des formulations à base de polymère liquide, qui incluent des additifs qui augmentent la résistance et la dureté du revêtement. Le film formé par eux ne se déforme pas, ne rétrécit pas, ne se fissure pas.

Les compositions les plus populaires et de haute qualité sont à base de liant polyuréthane ou polyester. Ils sont fournis en mélanges de deux à trois composants.

La quantité de chaque composant dans la fabrication du mastic est déterminée par les instructions en fonction du but d'utilisation: plus de charge est introduite dans la base, moins - dans la finition.

La fluidité de la solution finie est déterminée par la présence et la taille des défauts de surface. En présence de coquilles, de petites fissures et de nids de poule, il est préparé à base de 1 partie du mélange sec - 5 parties d'eau.

La solution liquide pénètre mieux les pores et les fissures, les remplissant et créant une base monolithique. Une surface relativement plate est masticée avec une solution préparée dans un rapport 1: 3.

Remarque. Les mastics de polyuréthane ont également une durée d'utilisation limitée, qui, selon la composition, peut aller jusqu'à plusieurs heures.

Technologie de mastic de plancher en béton

La surface du sol avant réparation est nettoyée de la saleté et de la poussière. Il est plus pratique de le faire avec un aspirateur industriel. Ensuite, il est amorcé (voir Primaire pour sols - caractéristiques d'application) pour fournir une adhérence plus serrée avec du mastic.

La solution est versée sur la surface et nivelée avec une brosse ou une spatule à peigne, en essayant de créer une couche mince uniforme (2-3 kg de mélange sont consommés pour 1 m2). Comme il est assez liquide et s'adapte sur une surface horizontale, le travail se fait sans trop d'effort.

Le temps de séchage de la solution de base avant l'application de la finition est d'au moins 24 heures à température et humidité moyennes. Le même temps est nécessaire pour renforcer la résistance avec du mastic fin. Après quoi la surface est meulée avec des matériaux abrasifs.

Conclusion

Le masticage des sols en béton est beaucoup plus facile que les murs ou les plafonds - dans ce cas, la gravité aide, mais n'entrave pas le travail. Par conséquent, tout le monde peut y faire face.

Et si vous regardez attentivement la vidéo dans cet article, il n'y aura pas de questions et de doutes du tout.

Mots clés: béton